Le marché européen de l’usinage de pièce mécanique affiche une croissance robuste de 4,2% en 2024 selon Eurostat, portée par l’innovation industrielle et l’automatisation. Cette dynamique révèle l’importance croissante des procédés d’usinage dans la fabrication moderne. Mais comment cette industrie répond-elle aux défis de précision et de flexibilité qu’exigent les secteurs de pointe ?

Les différents procédés d’usinage industriel

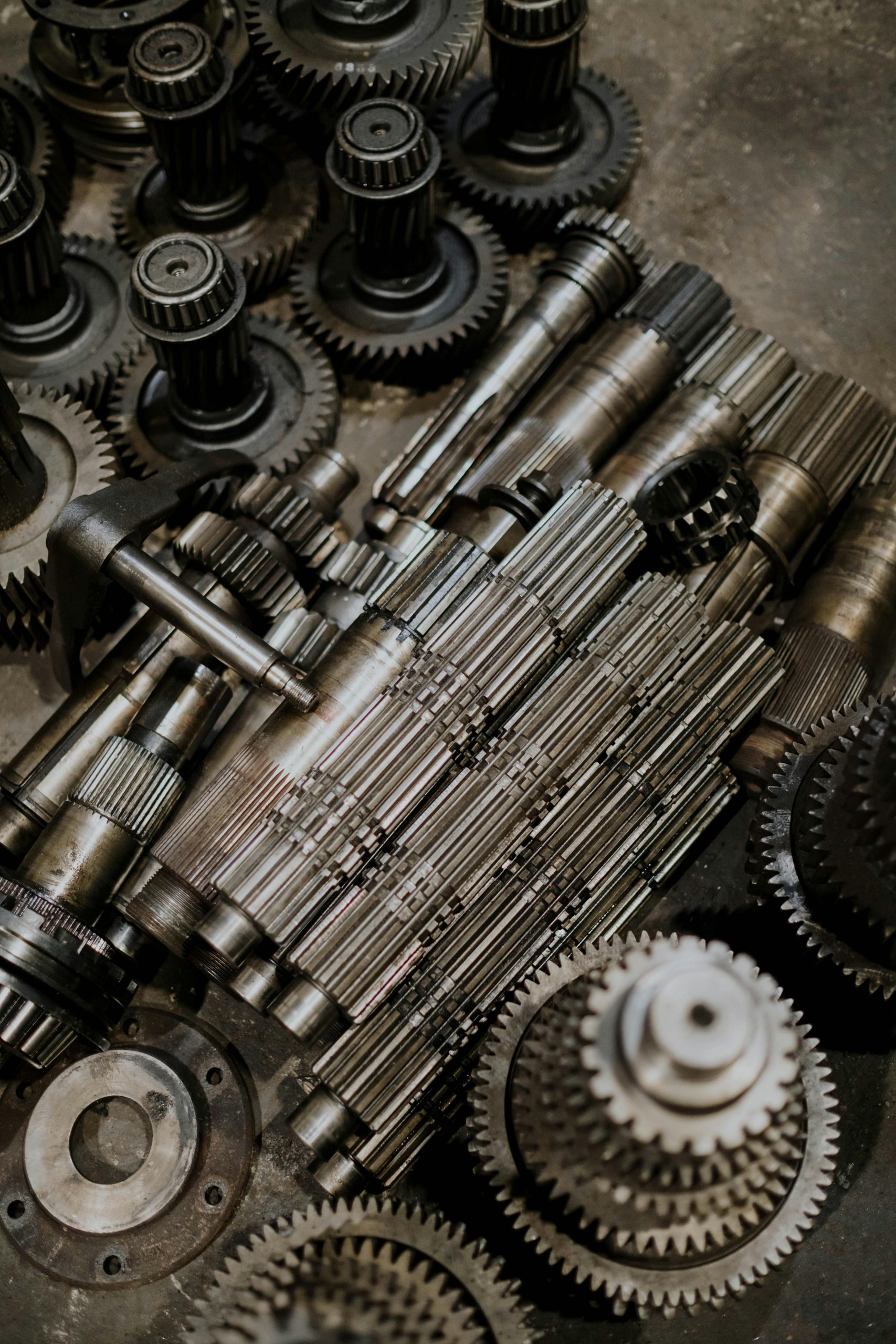

L’usinage industriel moderne repose sur quatre techniques principales, chacune adaptée à des besoins spécifiques de production. Le tournage excelle dans la réalisation de pièces cylindriques comme les axes, arbres et bagues. Cette technique permet d’atteindre des tolérances très serrées sur les surfaces de révolution, particulièrement appréciée pour les composants de transmission mécanique.

Sujet a lire : Agence d'événementiel excellence à rennes : innovation et expertises

Le fraisage offre une polyvalence remarquable pour usiner des formes complexes, des rainures et des surfaces planes. Nos centres d’usinage 3, 4 et 5 axes permettent de réaliser des géométries sophistiquées en une seule prise, réduisant significativement les temps de production pour les pièces techniques exigeantes.

Le perçage répond aux besoins de précision pour les alésages et trous de fixation, tandis que le décolletage se révèle idéal pour la production en série de petites pièces de forme. Cette expertise multi-procédés permet d’optimiser chaque projet selon sa spécificité technique, que ce soit pour des séries de 10 ou 10 000 pièces, sur une large gamme de matériaux métalliques et composites.

A lire aussi : Développez des solutions ia adaptées à vos données avec yield studio

Comment choisir la technologie adaptée à votre projet

Le choix du procédé d’usinage détermine la qualité finale de votre pièce mécanique. Cette décision technique s’appuie sur plusieurs critères fondamentaux qui orientent vers la solution optimale.

La géométrie de votre pièce constitue le premier élément d’analyse. Une forme cylindrique privilégiera le tournage, tandis qu’une géométrie complexe nécessitera un fraisage multi-axes. Les contraintes dimensionnelles et les tolérances requises affinent ensuite le choix technologique.

- Nature du matériau : aciers, aluminiums, inox ou composites demandent des approches spécifiques

- Volume de production : de la pièce unitaire aux séries de 10 000 unités

- Précision demandée : tolérances de quelques microns à plusieurs dixièmes

- Délais de livraison : impact sur le choix des machines et l’organisation

- Budget disponible : optimisation du rapport qualité-prix

Cette analyse multicritères permet d’identifier la technologie la plus adaptée. Nos centres d’usinage 3, 4 et 5 axes offrent la flexibilité nécessaire pour répondre à vos exigences spécifiques, quel que soit le niveau de complexité.

La fabrication de composants mécaniques usinés selon les matériaux

Le choix du matériau détermine entièrement la stratégie d’usinage. Chaque famille de matériaux présente ses propres défis techniques et impose des paramètres de coupe spécifiques pour garantir la qualité finale des pièces mécaniques.

L’acier reste le matériau de référence en mécanique industrielle. Selon sa nuance et son traitement thermique, il nécessite des vitesses de coupe adaptées et des outils carbure résistants à l’usure. Les aciers inoxydables demandent une attention particulière pour éviter l’écrouissage et maintenir un état de surface optimal.

Les alliages d’aluminium offrent un excellent compromis entre légèreté et résistance mécanique. Leur usinage permet des vitesses de coupe élevées mais exige une évacuation optimale des copeaux pour éviter le collage sur l’outil. Les centres d’usinage 5 axes s’avèrent particulièrement efficaces pour traiter ces matériaux tendres.

Les matériaux composites représentent aujourd’hui un défi technique majeur. Leur structure hétérogène impose des stratégies d’usinage spécifiques, avec des outils diamantés et des vitesses contrôlées pour préserver l’intégrité des fibres et éviter le délaminage.

De la petite à la moyenne série : optimiser la production

L’optimisation de la production en usinage dépend étroitement du volume de pièces à réaliser. Entre 10 et 10 000 unités, chaque tranche de quantité nécessite une approche spécifique pour maximiser la rentabilité économique tout en maintenant la qualité requise.

Pour les petites séries de 10 à 100 pièces, la flexibilité prime sur l’automatisation. Les centres d’usinage 3 et 4 axes permettent des changements d’outillage rapides et une adaptation immédiate aux spécifications techniques. Cette approche réduit les temps de préparation et optimise les coûts de mise en route.

Les moyennes séries de 100 à 1 000 pièces bénéficient d’une organisation hybride. L’utilisation des centres 5 axes devient pertinente pour réduire les reprises et diminuer les temps de cycle. La programmation optimisée permet alors d’amortir l’investissement en développement sur un volume suffisant.

Au-delà de 1 000 pièces, l’automatisation partielle et la standardisation des gammes opératoires deviennent déterminantes. Cette scalabilité de l’organisation productive garantit une adaptation fluide aux besoins industriels, quelle que soit l’évolution des volumes commandés.

Technologies modernes et centres d’usinage haute précision

Les centres d’usinage modernes révolutionnent la production de pièces mécaniques complexes. Ces machines sophistiquées se déclinent en trois configurations principales, chacune adaptée à des besoins spécifiques de production.

Un centre d’usinage 3 axes offre une grande polyvalence pour les pièces aux géométries simples et moyennement complexes. Cette technologie garantit des tolérances serrées et convient parfaitement aux productions en série où la répétabilité prime. Les délais de fabrication restent optimisés grâce à la simplicité de programmation.

L’usinage 4 axes ajoute une rotation autour d’un axe horizontal ou vertical, permettant de réaliser des pièces cylindriques complexes en une seule phase. Cette approche élimine les reprises de pièces, améliore la précision géométrique et réduit considérablement les temps de cycle pour les composants présentant des usinages sur plusieurs faces.

Les centres 5 axes représentent le summum de la technologie d’usinage. Ils réalisent des géométries impossibles avec les machines conventionnelles, atteignent des précisions exceptionnelles et produisent des pièces finies en une seule opération. Cette technologie transforme radicalement les délais de production tout en garantissant une qualité irréprochable.

Contrôle qualité et certification des pièces usinées

Le contrôle qualité représente l’étape finale cruciale de tout processus d’usinage de précision. Chaque pièce subit une vérification dimensionnelle rigoureuse grâce à des machines de mesure tridimensionnelle et des instruments de contrôle calibrés. Ces équipements permettent de vérifier que les tolérances demandées sont respectées au micron près.

La certification qualité s’appuie sur des protocoles stricts et une documentation complète. Chaque lot de pièces fait l’objet d’un certificat de conformité détaillant les résultats de mesure et attestant de la conformité aux spécifications techniques. Cette approche méthodique garantit une traçabilité totale depuis la matière première jusqu’au produit fini.

La traçabilité constitue un enjeu majeur pour les industries exigeantes comme l’automobile ou l’aéronautique. Les procédures qualité intègrent l’identification unique de chaque lot, l’enregistrement des paramètres d’usinage et la conservation des rapports de contrôle sur plusieurs années. Cette rigueur permet d’assurer une qualité constante et de répondre aux exigences réglementaires les plus strictes.

Vos questions sur l’usinage industriel

Comment choisir le bon procédé d’usinage pour ma pièce mécanique ?

Le choix dépend de la géométrie de la pièce, du matériau et de la quantité. Le tournage convient aux pièces cylindriques, le fraisage aux formes complexes, et le décolletage aux séries importantes de petites pièces.

Quels matériaux peuvent être usinés en série industrielle ?

L’usinage industriel traite une large gamme : aciers, alliages d’aluminium, inox, titane, laiton, bronze, et composites techniques. Chaque matériau nécessite des paramètres spécifiques d’usinage pour optimiser la qualité.

Quelle est la différence entre tournage et fraisage pour l’usinage ?

Le tournage fait tourner la pièce sur elle-même pour créer des formes cylindriques. Le fraisage utilise un outil rotatif sur une pièce fixe pour réaliser des surfaces planes et des formes complexes.

Combien coûte l’usinage de pièces mécaniques en petite série ?

Le coût varie selon la complexité, le matériau et les tolérances. Pour optimiser votre budget, privilégiez des géométries simples et standardisez vos spécifications techniques quand c’est possible.

Comment contrôler la qualité des pièces mécaniques usinées ?

Le contrôle s’effectue par métrologie dimensionnelle, vérification des états de surface et tests fonctionnels. Les machines modernes intègrent souvent des systèmes de contrôle automatique en cours d’usinage.